Модификация

Технические характеристики:

| Параметры: |

CNC 160 |

CNC 225 |

CNC 315 |

| Диаметр свариваемых труб, мм |

40 ÷ 160 |

63 ÷ 225 |

75 ÷ 315 |

| Стандартные вкладыши, мм |

63, 90, 110

|

90, 110, 160 |

110, 160, 225 |

| Общая потребляемая мощность, кВт |

3 |

4 |

4 |

| Общий вес, кг |

179 |

196 |

188 |

Метод стыковой сварки ПНД используется для соединения труб, имеющих диаметр больше, чем 50 мм, и толщину стенок – свыше 5 мм. В основе этого способа сварки лежит нагрев торцевых частей труб при контакте с нагревательным элементом (плитой) до необходимого состояния вязкости полиэтилена, при котором становится возможным крепкое соединение расплавленных частей на молекулярном уровне.

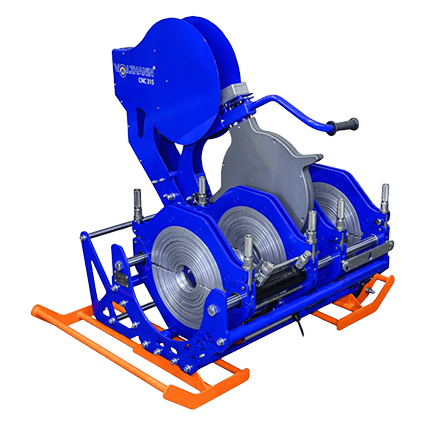

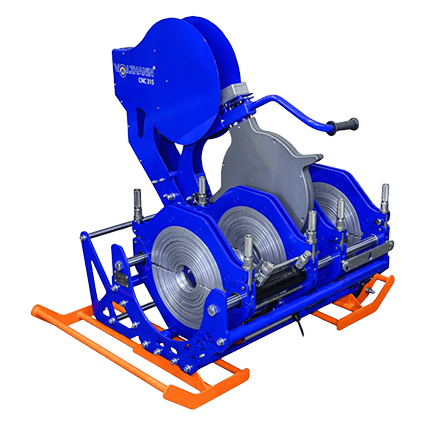

Отличительные особенности автоматических аппаратов для стыковой сварки ПЭ труб Volzhanin CNC:

|

Центратор:

– Запатентованная конструкция рамы, позволяющая работать в трех положениях наклона к горизонту без дополнительной переналадки

– Технологичная рама, устойчивая к кручению и изгибу

– Возможность работы по схеме 2+2 (два подвижных и два неподвижных хомута) и по схеме 3+1 для сварки фитингов, отводов, Y-образных отводов, тройников, крестовин, соединив 2 и 3 хомут при помощи перекидной планки

– Затяжка гаек откидных винтов вручную, накидным или рожковым ключом, прутком монтажки

– Редукционные вкладыши для крепления труб меньшего диаметра

– Площадь сечения поршня гидроцилиндра позволяет развивать усилие необходимое для сварки полиэтиленовых труб с SDR от 41 до 6

– Механизм отрывателя позволяет отводить прилипшее зеркало нагревательного элемента от торца трубы

|

|

Нагреватель:

– Ремонтопригодный нагревательный элемент

– Система нагревательных элементов обеспечивает равномерное распределение температуры по всей поверхности зеркала (±1°С), не зависимо от размера зеркала 160 – 1600 мм

– Цифровой терморегулятор позволяет установить любой температурный режим, и поддержать его на всем этапе сварочного процесса

– Таймер

|

|

|

Торцеватель электрический:

– Высокий крутящий момент и запас мощности, обеспечивает высокую надежность торцевателя

– Минимальное количество сопрягаемых деталей, что обеспечивает максимальное торцевое биение и, как следствие, минимальный зазор можду торцов труб

|

|

Маслостанция:

– Металлический кожух и защитная рама

– Минимальное количество соединений, что позволяет минимизировать падение дваления в системе и упростить монтаж узлов станции

– Гидроаккумулятор обеспечивает поддержание дваления на всех этапах сварочного процесса

– Обособленный электрический блок в составе маслостанции, позволяет уменьшить количество переносимых узлов станка

|

|

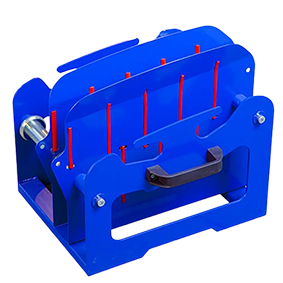

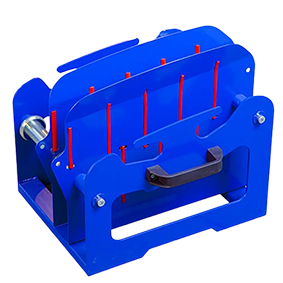

Бокс:

– Предназначен для транспортировки и хранения торцевателя и нагревательного элемента. Оборудован защитными экранами для предотвращения повреждения антипригарного покрытия, а также для защиты оператора от случайного контакта с горячим нагревательным элементом

|

|

Зажим для втулок под фланец:

– Предназначен для сварки втулки под фланец с трубой или другим фасонным изделием

|

|

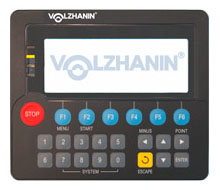

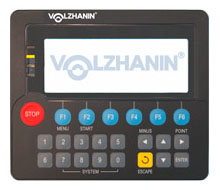

Прибор протоколирования:

Блок CNC позволяет производить сварку в полуавтоматическом режиме:

– Автоматический расчет режимов сварочного процесса, необходимо только задать:

– Материал

– Диаметр

– SDR

– Корректировка режимов сварки в зависимости от температуры окружающей среды

– Автоматическая подкачка давления в случае критического падения

– Поддержание заданного температурного режима

– 10 профилей с информацией о сварщике, организации и месте проведения работ

– Возможность сварки в ручном режиме "Сварка без протоколирования"

– Графическое отображение сварочного процесса в "Циклограмме"

– Передача на ПК протоколов через USB flash накопитель

– Памяти носителя доступно более 1 000 000 протоколов

– Опция: GPS слежение и удаленный доступ к прибору протоколирования

|